基于工業(yè)控制計算機與總線技術的卷接包數(shù)據(jù)采集管理系統(tǒng)設計與實現(xiàn)

引言

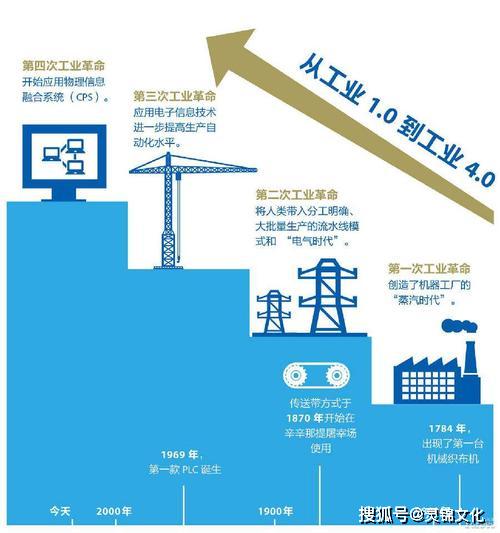

在現(xiàn)代煙草工業(yè)中,卷接包生產線的自動化與信息化水平是衡量企業(yè)核心競爭力的關鍵指標。卷接包機組作為核心生產設備,其運行狀態(tài)、工藝參數(shù)、產量質量等數(shù)據(jù)的實時、準確采集與高效管理,對于優(yōu)化生產流程、保障產品質量、提升設備效率以及實現(xiàn)精益生產至關重要。傳統(tǒng)的數(shù)據(jù)采集方式往往存在數(shù)據(jù)孤島、實時性差、集成度低等問題。因此,設計一套基于工業(yè)控制計算機(IPC)和先進工業(yè)總線技術的卷接包數(shù)據(jù)采集管理系統(tǒng),已成為煙草工業(yè)企業(yè)數(shù)字化轉型的迫切需求。該系統(tǒng)旨在構建一個統(tǒng)一、開放、可靠的計算機系統(tǒng)服務平臺,為生產監(jiān)控、數(shù)據(jù)分析與決策支持提供堅實的技術基礎。

系統(tǒng)總體設計架構

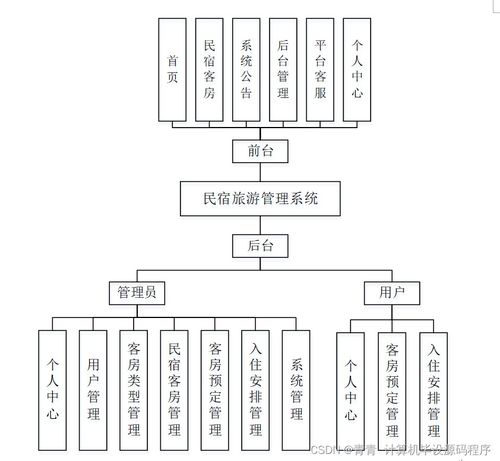

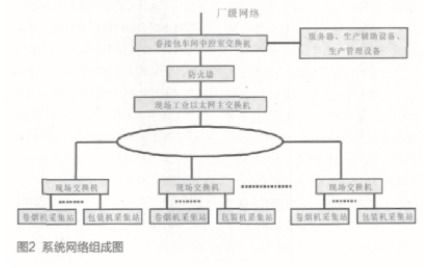

本系統(tǒng)的設計遵循模塊化、分層化和開放性原則,總體架構可分為三層:設備層、控制層與管理層。

- 設備層:由卷接機組、包裝機組以及各類傳感器(如光電傳感器、接近開關、溫度傳感器、重量傳感器等)構成,負責執(zhí)行具體的生產工藝并產生原始狀態(tài)與參數(shù)信號。

- 控制層:作為系統(tǒng)的核心,以高性能、高可靠性的工業(yè)控制計算機(IPC)為硬件平臺。IPC通過多種工業(yè)現(xiàn)場總線(如PROFIBUS-DP、PROFINET、EtherCAT等)或工業(yè)以太網技術與設備層的PLC(可編程邏輯控制器)、智能儀表、遠程I/O站等進行通信。總線技術負責高速、穩(wěn)定地采集各機組的速度、產量、停機原因、工藝參數(shù)(如煙支重量、圓周、吸阻,包裝材料消耗等)數(shù)據(jù),并上傳至IPC。IPC運行實時數(shù)據(jù)采集與預處理服務,對數(shù)據(jù)進行初步的校驗、濾波和格式化。

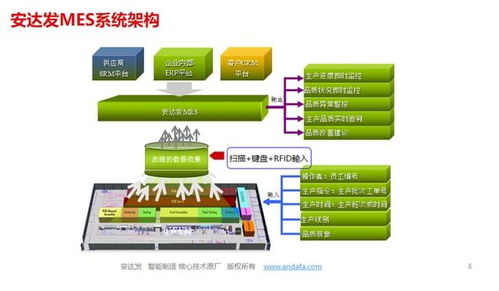

- 管理層:基于IPC構建的計算機系統(tǒng)服務平臺,部署數(shù)據(jù)庫服務器(如SQL Server、Oracle)、應用服務器以及人機交互界面(HMI/SCADA)。該層負責數(shù)據(jù)的存儲、歷史歸檔、集中顯示、統(tǒng)計分析、報表生成以及向更上層的MES(制造執(zhí)行系統(tǒng))或ERP(企業(yè)資源計劃)系統(tǒng)提供標準數(shù)據(jù)接口,實現(xiàn)數(shù)據(jù)共享與業(yè)務集成。

關鍵技術與實現(xiàn)

- 工業(yè)控制計算機(IPC)選型與配置:選擇具備強抗干擾能力、寬溫工作范圍、豐富擴展接口(多串口、多網口、PCI/PCIe插槽)的機架式或盒式IPC。配置高性能處理器、大容量內存和固態(tài)硬盤,確保數(shù)據(jù)處理的實時性與系統(tǒng)運行的穩(wěn)定性。操作系統(tǒng)通常選用嵌入式Windows或實時Linux。

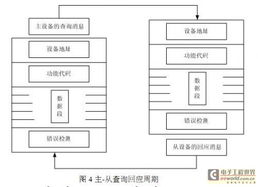

- 工業(yè)總線技術集成:根據(jù)現(xiàn)場設備實際情況,采用混合總線架構。對于實時性要求極高的運動控制和高速I/O采集,可采用EtherCAT總線;對于與主流PLC(如西門子S7系列)的集成,PROFIBUS-DP或PROFINET是成熟選擇。在IPC中安裝相應的總線主站卡或通過網關設備,并開發(fā)或配置對應的通信驅動,實現(xiàn)與上百個甚至上千個從站設備的高效、可靠數(shù)據(jù)交換。

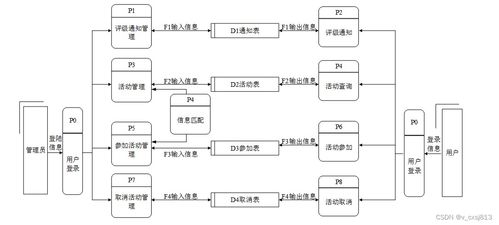

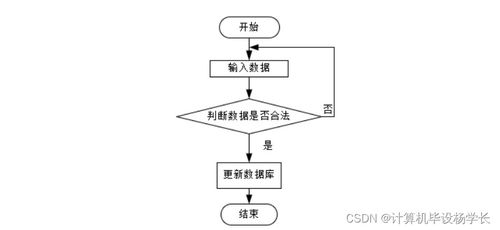

- 數(shù)據(jù)采集與管理軟件設計:軟件是系統(tǒng)的“大腦”。采用面向服務的架構(SOA)思想進行設計。

- 數(shù)據(jù)采集服務:開發(fā)多線程的采集引擎,針對不同總線協(xié)議和PLC型號,實現(xiàn)輪詢或事件觸發(fā)式數(shù)據(jù)讀取,保證毫秒級的采集周期和99.9%以上的通信成功率。

- 數(shù)據(jù)處理與存儲服務:對采集的原始數(shù)據(jù)進行工程單位轉換、越限報警判斷、數(shù)據(jù)包完整性檢查,并實時寫入實時數(shù)據(jù)庫和歷史數(shù)據(jù)庫。采用壓縮和分區(qū)技術優(yōu)化海量歷史數(shù)據(jù)的存儲與查詢性能。

- 人機界面(HMI):開發(fā)圖形化監(jiān)控畫面,動態(tài)顯示各機組狀態(tài)(運行、停機、故障)、實時趨勢、班次產量、效率(OEE)等關鍵指標。提供友好、靈活的報警管理、參數(shù)設置和報表查詢功能。

- 系統(tǒng)服務與接口:提供用戶權限管理、系統(tǒng)日志、網絡通信服務。通過OPC UA、Web Service或標準數(shù)據(jù)庫接口(ODBC/JDBC)與MES等上層系統(tǒng)無縫對接,實現(xiàn)生產指令下達和生產數(shù)據(jù)上報。

- 可靠性設計與系統(tǒng)集成:采用雙機熱備或冗余網絡設計提高系統(tǒng)可用性。所有硬件安裝于符合工業(yè)標準的機柜中,做好接地與電磁屏蔽。軟件層面具備完善的異常處理與自恢復機制。與車間現(xiàn)有網絡、安全策略進行集成,確保數(shù)據(jù)安全。

系統(tǒng)功能與效益分析

該系統(tǒng)建成后,將實現(xiàn)以下核心功能:

- 全流程實時監(jiān)控:對卷接包生產線所有機組的運行狀態(tài)、工藝參數(shù)進行7x24小時不間斷監(jiān)控。

- 精準數(shù)據(jù)采集:自動、準確地記錄產量、消耗、停機時間與原因,為成本核算和績效考核提供依據(jù)。

- 深度分析與決策支持:通過大數(shù)據(jù)分析工具,進行設備效率分析、質量趨勢分析、故障預測與健康管理(PHM),指導預防性維護和生產優(yōu)化。

- 無紙化報表與管理:自動生成班報、日報、月報及各類統(tǒng)計分析報表,提升管理效率。

其帶來的效益顯著:

- 提升生產效率:通過實時監(jiān)控與快速故障定位,減少非計劃停機,提升設備綜合效率(OEE)。

- 保障產品質量:對關鍵工藝參數(shù)的連續(xù)監(jiān)控與超限報警,確保產品質量的穩(wěn)定性和一致性。

- 降低運營成本:精確的物料消耗統(tǒng)計助力成本控制,基于數(shù)據(jù)的維護策略降低維修費用。

- 強化管理決策:為生產調度、工藝改進、設備投資等決策提供數(shù)據(jù)驅動的科學依據(jù)。

結論

基于工業(yè)控制計算機和現(xiàn)代工業(yè)總線技術構建的卷接包數(shù)據(jù)采集管理系統(tǒng),是一個典型的工業(yè)物聯(lián)網(IIoT)在傳統(tǒng)制造業(yè)的成功應用。它通過構建一個堅實、靈活的計算機系統(tǒng)服務平臺,打通了從生產設備到信息管理的數(shù)據(jù)通道,實現(xiàn)了生產過程的透明化、數(shù)字化與智能化。該系統(tǒng)不僅解決了煙草行業(yè)卷接包車間數(shù)據(jù)采集管理的痛點,其設計理念與架構也具有普適性,可為其他流程工業(yè)或離散制造業(yè)的數(shù)據(jù)采集與監(jiān)控系統(tǒng)(SCADA)建設提供有價值的參考。隨著技術的不斷發(fā)展,未來可進一步融入人工智能、邊緣計算等先進技術,向更智能的“生產大腦”演進。

如若轉載,請注明出處:http://m.wp7bszpy.cn/product/31.html

更新時間:2026-01-21 23:53:57